При строительстве мостов качество конструкции коробочного поручня напрямую определяет несущие способности, стабильность и срок службы мостов. Научные и стандартизированные строительные процессы являются основным предварительным условием обеспечения качества. Среди них, технология опалубки, как ключевое звено, является важным фактором, влияющим на формообразующий эффект и эффективность изготовления коробок. Как производитель с многолетним опытом работы в области опалубки мостов, в этой статье будут подробно описаны шесть ключевых этапов конструкции коробочного гирдера, сортировать ключевые точки каждого звена, предоставить практические рекомендации по строительству для коллег в отрасли, и интерпретировать значение применения высококачественной опалубки на каждом этапе, что поможет улучшить качество и эффективность проектов по сборке мостов.

(1) я я я я планировка участка: выравнивание участка и создание завода по сборке, включая стальную стойку и стальную стойку обработки, стальную стойку предварительного связывания, опоясывающую стойку, готовую опоясывающую стойку хранения и готовую опоясывающую погрузочную площадку. Количество сборных и подвесных пеших площадок следует разумно устанавливать в соответствии с масштабами вспомогательных работ, условиями площадки и требованиями периода строительства проекта.

(2) строительство подвесного литья пешеходов и хранения пешеходов: подвесного литья пешеходов, как правило, состоят из фундамента и пешеходов. Фундаментом может быть бетонный полос или железобетонный спрей. Пьедестал представляет собой платформу, которая непосредственно размещает и поддерживает нижнюю опалубку обхвата, который изготовлен из высокопрочного железобетона. Расстояние 50 см может быть установлено таким образом, чтобы облегчить проникновение запорных канатов и внутренней опалубки вверх плавающих тягачей. Пешеходы делятся на бетонные пешеходы, секции стальные пешеходы и подвижные пешеходы. На приведенной ниже схеме показана схема конструкции секции "стальные пешеходы".

(3) подготовка материалов: подготовка материалов, таких как стальные бруски, стальные нити, крепления, гофрированные трубы, цемент, песок и гравий, а также проведение инспекции и приемки.

(4) подготовка оборудования: подготовка смесителей, кранов, натяжного оборудования, решетчатого оборудования и т.д. и проведение технического обслуживания и калибровки.

(1) обработка стальных брусков: в области обработки стальных брусков разрезанные, изгибаемые и обрабатывающие стальные бруски в соответствии с конструкционными чертежами и спецификациями для обеспечения того, чтобы их размеры, форма и количество соответствовали проектным требованиям.

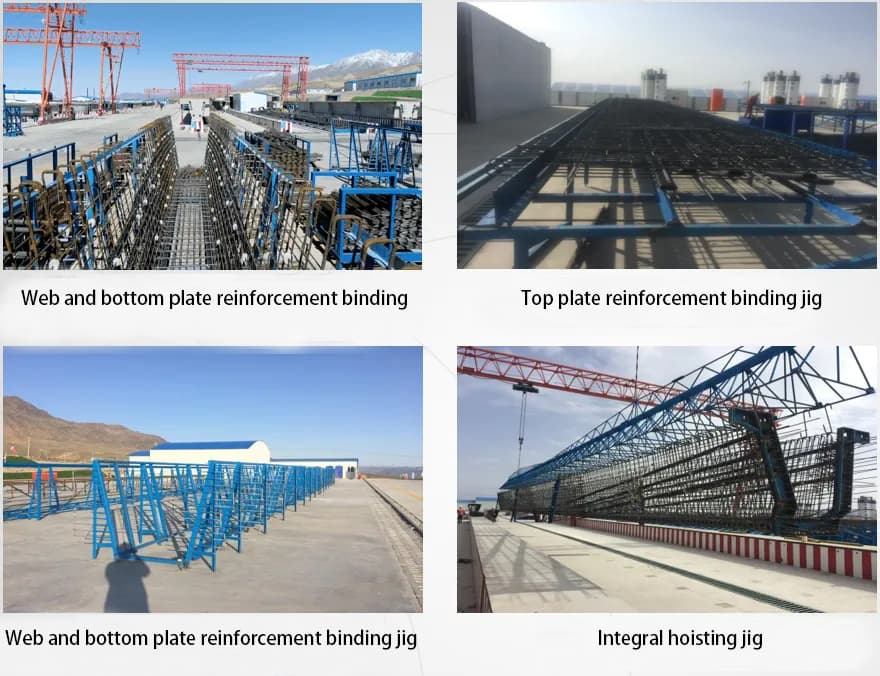

(2) Переплет стальных стержней: связать и сформировать стальные стержни на специальном стальном стержневом пьедестале. Последовательность связывания: нижняя пластина нижний слой стальных брусьев → web и фланцевой пластины stirrups → preнапряженная планировка трубопровода → top пластинчатый нижний слой стальных брусьев → installation of top пластинчатый гофрированные трубы, top пластинчатый стальной бар skeleton подъемные кольца и верхняя пластина встроенные рамки размещения трубы. Предварительно напряженные трубы в поясе могут быть размещены и закреплены с помощью"#"- форма позиционирования стальных стержней, и оба конца опечатаны уплотняющей лентой.

(3) Установка встроенных труб и фитингов: перед заливкой бетона следует организовать и закрепить встроенные элементы, такие как предварительно напряженные трубопроводы, зарезервированные отверстия и якорные несущие пластины в стальном стержневом скелете. Точность и надежность этих встроенных труб и арматуры напрямую влияют на производительность и срок службы предварительно напряженных бетонных коробок и должны быть встроены в строгом соответствии с чертежами.

(1) Очистка опалубки и нанесение покрытий на высвобождающие вещества: опалубка должна быть тщательно очищена до ее установки, с тем чтобы обеспечить хорошую связь между бетоном и опалубкой, и для облегчения ее демонтажа после заливки следует применять соответствующий высвобождающий агент.

(2) Установка нижней опалубки: поместить нижнюю опалубку на подставку, регулирующую положение и высоту, чтобы нижняя опалубка была плоской и прямой.

(3) Установка боковой опалубки: используйте кран для поднятия боковой опалубки в назначенное положение, ее крепкого соединения с нижней опалубкой и регулировки вертикальности и плоскостности боковой опалубки.

(4) Установка внутренней опалубки: установите внутреннюю опалупу после завершения связывания нижних и стержневых стальных брусков. Внутренняя опалубка собрана в единое целое в секции снаружи и установлена на месте с помощью колючего крана. Нижняя часть внутренней опалубки закрепляется на стальных конских стульях, боковые панели располагаются стальными брусьями, а верхняя сторона — штангами давления, позволяющими контролировать ее движение вверх.

(1) Бетонное смешивание: строго перемешать бетон в соответствии с соотношением смеси на смесительной станции, чтобы обеспечить работоспособность и уплотнение бетона в соответствии с требованиями.

(2) Транспортировка бетона: транспортировка бетона грузовиками бетономешалки, и обратите внимание на предотвращение бетономешалки во время транспортировки.

(3) Заливка бетона: после установки опалубки заливать бетон в ползунок коробки с помощью весных ведер и т.д. Как правило, заливка начинается с одного конца пояса коробки и продвигается назад слой за слоем, чтобы избежать бетонных скоплений и холодного образования сустава. Последовательность заливки: сначала налить нижнюю пластину, затем налить паутину. При заливке сети залить на другой конец в продольных секциях и горизонтальных слоях.

(4) Бетонная вибрация: принять комбинированный метод, в основном с использованием высокочастотных внешних вибраторов и дополненных встроенными вибраторами. Для участков с небольшими пробелами питания следует использовать встроенные вибраторы меньшего диаметра.

(1) Выбор метода отверждения: выберите подходящий метод отверждения в зависимости от сезонных и климатических условий. Например, распылительное лечение может быть принято летом, а паровое лечение может быть принято зимой.

(2) Контроль времени отверждения: время отверждения бетона, как правило, должно составлять не менее 7 дней, с тем чтобы бетон достиг расчетной прочности.

(1) Резка и связывание стальных нитей: резка стальных нитей в соответствии с требованиями дизайна. Длина резки должна соответствовать проектным размерам преднапряженных сухожитков и потребностям в эксплуатации. При соединении необходимо выпрямить одну за другой каждую стальную нить и крепко связать ее, чтобы избежать взаимных недоразумений.

(2) Резьба стренды: резьба стренды из стали в гофрированные трубы. Во время резьбы обратите внимание на избежание повреждения от трения между стальными нитями и гофрированными трубами.

(3) Натяжение: выполняется предварительное натяжение, когда бетонная прочность достигает проектных требований. Принять симметричный и единообразный режим натяжения на обоих концах в ходе натяжения, причем основным методом является контроль за напряжением, а в качестве дополнения-проверка удлинения.

(4) Облицовка трубопровода: облицовка трубопровода осуществляется своевременно после завершения натяжения. Внедрение технологии вакуумной облицовки для облицовки в целях обеспечения компактности и прочности решетки.

(5) Опечатывание якорных якорных приспособлений: после завершения облицовки якорных приспособлений проводят обработку опечатывания якорных приспособлений. Используйте тонкий бетон aggregate для герметизации якоря, чтобы обеспечить крепкое соединение креплений с корпусом.

Короче говоря, шесть ключевых этапов сборки коробочного гирдера тесно связаны между собой, и контроль качества каждого звена необходим. Как ключевой расходный материал, проходящий через ключевые звенья, такие как установка опалубки и заливка бетона, качество опалубки напрямую влияет на эффективность строительства и эффект формирования бокового пояса. Мы специализируемся на разработке и производстве мостовой опалубки и можем предложить индивидуальные решения опалубки в соответствии с различными спецификациями коробок, обеспечивая плоскостность, жесткость и герметичность опалубки, а также помогая эффективно и качественно продвигать мостовую технику. Если у вас есть потребности в закупке и настройке опалубки box girder, или вы хотите узнать больше о навыках применения опалубки в сборке из сборных конструкций, пожалуйста, свяжитесь с нами для консультации.

Международный отдел: комната 2507-2508, башня с ванда плаза, тончжоу район, Пекин 101118, Китай.

+86-13021287080

info@boyoun.cn